Các cách vệ sinh thiết bị trao đổi nhiệt

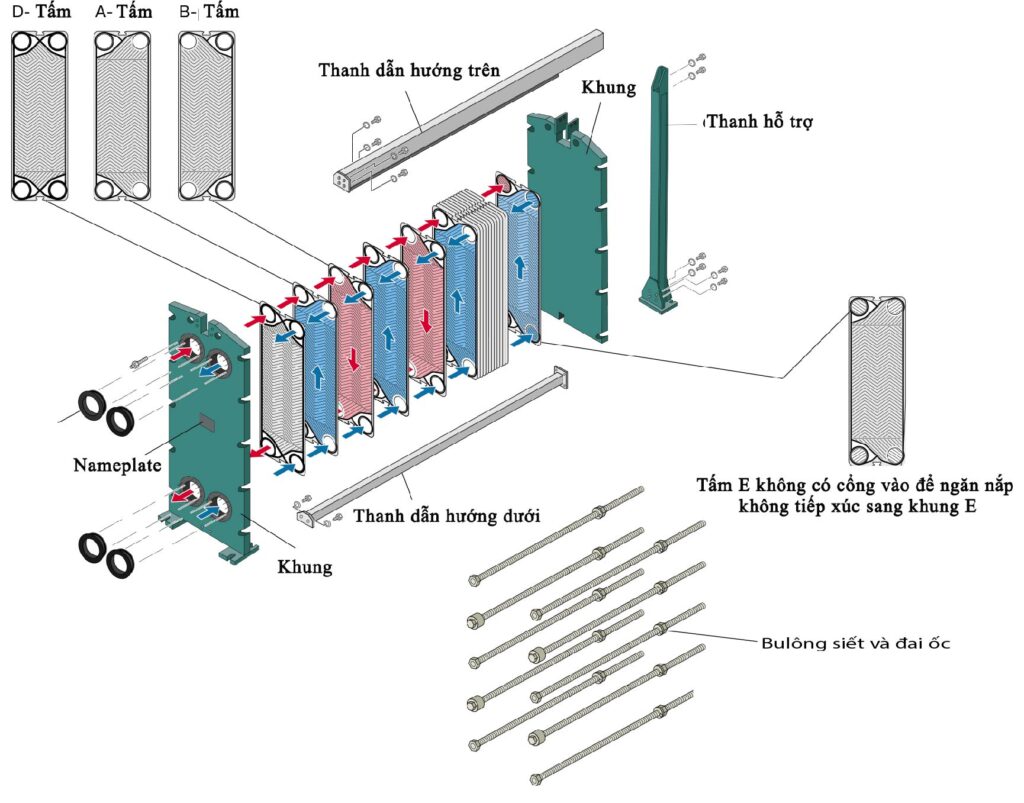

Bộ trao đổi nhiệt được thiết kế để tối ưu hoá việc truyền nhiệt từ chất khí hoặc chất lỏng này sang chấg khí hoặc chất lỏng khác trong quá trình làm sạch tại chỗ (CIP). Trong quá trình sản xuất hiệu sấut của bộ trao đổi nhiệt bị giảm dần theo thời gian do cáu cặn hoặc do ăn mòn thiết bị. Việc này khiến chi phí cận hành tăng cao, gây hao tổn năng lượng

Sản phẩm hoặc hoá chất bám trên bề mặt truyền nhiệt làm giảm khả năng truyền nhiệt của bộ trao đổi nhiệt và phải được làm sạch thường xuyên để duy trì hiệu suất cao, ngăn sự gián đoạn trong quá trình hoạt động. Việc bám bẩn của máy, hoặc sự tích tụ không mong muốn của cặn bám trên bề mặt truyền nhiệt, có thể dẫn đến một số vấn đề sau:

Tình trạng cáu cặn tích tụ quá nhiều trong hệ thống sẽ gây trở ngại cho việc trao đổi nhiệt và dễ hình thành tắc nghẽn trong hệ thống, làm hư hỏng, trục trặc, tăng chi phí bảo trì và sửa chữa,..

Làm mất tác dụng giải nhiệt của thiết bị trao đổi nhiệt, giảm công xuất giải nhiệt. Tăng lượng nước sử dụng, tăng chi phí vận hành và bảo trì, tổn thất năng lượng.

Tốn chi phí thay thế phụ tùng, giảm tuổi thộ của hệ thống và ngừng máy đột xuất do hỏng hóc

- Gây ra một số rủi trong quá trình vân hành như cháy nổ thiết bị

- Làm giảm hiệu quả trao đổi nhiệt, công suất, năng suất của thiết bị

- Hao tốn nhiên liệu, năng lượng, gây hại về kinh tế

- Gây tắc, thủng đường ống

- Rủi ro này gây ảnh hưởng đến toàn bộ quá trình sản xuất và thiệt hại cho doanh nghiệp....

Do đó, vệ sinh và bảo dưỡng các bộ trao đổi nhiệt là rất quan trọng để giữ cho hệ thống hoạt động hiệu quả. Bảo trì thường xuyên đảm bảo thiết bị luôn trong tình trạng hoạt động tốt và giúp ngăn ngừa việc sửa chữa khẩn cấp khiến quá trình sản xuất bị gián đoạn.

So với tổn thất mà ta phải chịu khi quá trình sản xuất bị gián đoạn do bộ trao đổi nhiệt ngừng hoạt động, ta chỉ phải chi ra một số tiền nhỏ để vệ sinh và bảo trì thiết bị.

Ba yếu tố chính dẫn đến mức độ và tần suất xuất hiện cáu cặn

Nhiệt độ chất lỏng

Nước có thể tạo ra cặn từ các khoáng chất như canxi cacbonat (CaCo3). Như chúng ta đã biết, trong nước luôn chứa các ion Ca2+, Mg2+, Co32-, HCO3-... Các ion Ca2+, Mg2+ quyết định độ cứng của nước và có đặc tính là độ tan giảm khi nhiệt độ tăng. Ngoài ra trong nước còn chứa rất nhiều khí hoà tan như Oxy và Co2, gây oxy hoá kim loại, vừa làm giảm tính bền chắc của kim loại vừa hư hỏng kim loại và tạo ăn mòn. Tương tự với sự gia tăng nhiệt độ trong quá trình chế biến thực phẩm, sự phát triển của vi sinh vật có thể xảy ra.

Do bản chất tự nhiên của chất lỏng

Một ví dụ đơn giản, trong quá trình chế biến sữa việc đóng cặn dẫn đến sự gia tăng áp suất trên bộ trao đổi nhiệt khiến tốc độ dòng chảy giảm.

Trong ngành công nghiệp sữa, protein, chất béo, đường, khoáng chất từ sữa và các thành phần từ sữa có thể thoát ra khỏi dung dịch và lắng đọng trên bề mặt bộ trao đổi nhiệt và trong đường rãnh của thiết bị.

Tốc độ dòng chảy

Trong hầu hết các trường hợp, ở những nơi tốc độ dòng chảy thấp, các chất rắn lơ lửng bị sa lắng xuống bề mặt kim loại và trở thành nơi lưu trú của các tác nhân gây ăn mòn.

Khi tốc độ dòng chảy đủ lớn, sự di chuyển của chất rắn lơ lửng gây bào mòn bề mặt kim loại.

Các loại đóng cặn

Trong bài viết này, chúng tôi sẽ trình bày những quy trình làm sạch với các loại bám bẩn phổ biến nhất trong quá trình sản xuất:

Đóng cặn dạng vảy: Là sự tích tụ của lớp vỏ hoặc lớp phủ của chất lỏng, khoáng chất hoặc chất làm sạch đã qua xử lý trên bề mặt của các bộ phận trao đổi nhiệt.

Cặn bám do vi si vật: Các nguồn gây ô nhiễm sinh học bao gồm vi khuẩn, giun tròn và động vật nguyên sinh.

Làm thế nào để biết khi nào vệ sinh máy trao đổi nhiệt?

Bạn hoàn toàn có thể biết khi nào cần vệ sinh máy bằng cách kiểm tra nhiệt độ sản phẩm trong quá trình sản xuất. Nếu sản phẩm không đạt nhiệt độ làm mát hoặc nóng như bình thường, nhiệt độ không chính xác do bám bẩn trên bề mặt tấm làm giảm hiệu suất truyền nhiệt.

Ngoài ra bạn cũng có thể thấy áp suất giảm nhiều hơn so với quy định thống thường vì tắc nghẽn đang làm co hẹp đường dẫn và tăng vận tốc chất lỏng. Do đó bạn nên bảo trì và làm sạch bộ trao đổi nhiệt của mình ngay để tránh những tổn thất không đáng có.

Vệ sinh tại chỗ (CIP)

CIP là quá trình vệ sinh, tẩy rửa, sát trùng tại chỗ mà thiết bị không cần phải tháo lắp. Quá trình này bao gồm việc xịt hoặc phun lên bề mặt thiết bị hoặc cho dung dịch chất tẩy rửa lưu thông trong máy trong điều kiện mà sự chảy rối và tốc độ dòng chảy tăng lên.

Mục đích của quá trình CIP là làm sạch thiết bị, loại bỏ vi sinh vật tạp nhiễm, bảo đảm chất lượng sản phẩm và an toàn vệ sinh thực phẩm.

Ưu điểm của CIP:

- Không phải tháo lắp thiết bị

- Có thể tẩy rửa ở những vị trí khó rửa

- Giảm nguy cơ lây nhiễm hoá học

- Tính tự động hoá cao

- Thời gian thực hiện ngắn

CIP làm sạch bộ trao đổi nhiệt bao gồm một số mục tiêu:

- Làm sạch cặn vôi

- Làm sạch bề mặt thụ động để giảm khả năng ăn mòn

- Trung hoà chất tẩy rửa trước khi làm ráo nước

Điều chỉnh tốc độ dòng chảy phù hợp

Tốc độ dòng chảy thích hợp đảm bảo hoạt động cơ học hiệu quả của chất lỏng trong quá trình làm sạch. Một số nhà xuất khuyến nghị vận tốc xấp xỉ ft / giây trên các tấm trao đổi nhiệt.

Tốc độ dòng chảy trong quá trình làm sạch ít nhất phải bằng tốc độ dòng chảy của quá trình sản xuất. Có thể tăng tốc độ dòng chảy trong một số trường hợp như; Trong quá trình tiết trùng sữa và xử lý chất lỏng nhớt hoặc chất lỏng có chứa hạt.

Quy trình làm sạch hoá hoạc cơ bản

Làm sạch bằng hoá chất trong CIP mang lại một số ưu điểm:

- Quy trình làm sạch nhanh hơn

- Cường độ làm việc ít hơn

- Làm sạch các thành phần mà vệ sinh cơ học không làm được

Bốn bước trong quy trình làm sạch bằng hoá chất CIP:

- Chất tẩy rửa kiềm (Alkaline cleaning): Là một phương pháp thường được sử dụng để loại bỏ bằng cách tẩy rửa bằng kiềm bao gồm dầu mỡ, sáp, kim loại mịn và bụi bẩn. Chất tẩy rửa kiềm được sử dụng bằng cách phun hoặc ngâm và thường rửa sạch bằng nước ấm.

- Rửa sạch: Thường được hoàn thành với bộ xả nước tạo dòng chảy mạnh để loại bỏ các mảnh vụn rời và cặn còn lại từ bước tẩy rửa kiềm.

- Làm sạch bằng axit: Giúp hoà tan và làm mềm các chất bám bẩn tốt hơn

- Rửa sạch và làm ráo nước

Lựa chọn đúng chất tẩy rửa cho thiết bị

Lựa chọn hoá chất phù hợp để làm sạch bộ trao đổi nhiệt là điều quan trọng để đảm bảo vệ sinh đúng cách và tránh làm hỏng các bộ phận trao đổi nhiệt. Ví dụ, các dung môi và một số chất tẩy rửa sau đây có thể làm hỏng các tấm và miếng đệm của bộ trao đổi nhiệt:

- Xeton như Acetone, Methyletylketone, Methylisobutylketone

- Este như Ethylacetate, Butylactate

- Các hydrocacbon halogen hoá như Chlorathene, Carbon tetrachloride, Freons

- Chất thơm như Benzen, Toluene

Làm sạch lớp vỏ hoặc đóng cặn là một quá trình loại bỏ canxi cacbonat, canxi sunphat hoặc silicat ra khỏi bề mặt tấm. Vậy nên chất làm sạch phải tương thích với cả tấm kim loại và thành phần của miếng đệm.

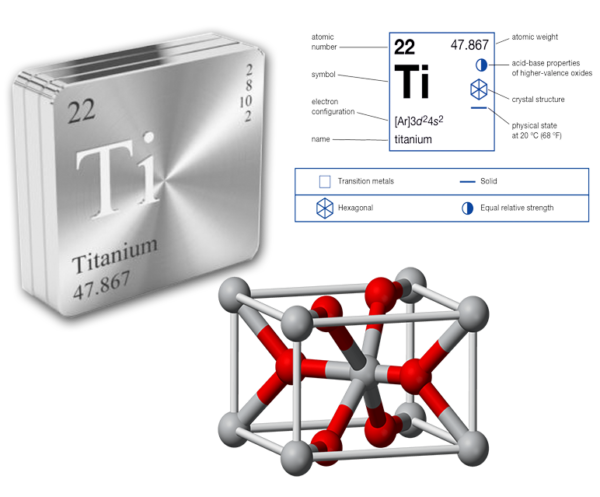

Trong trường hợp tấm được làm từ titan và thép không gỉ, Không được sử dụng axit clohydric. Ngoài ra, không sử dụng nước có hàm lượng clo trên 300 ppm trong quá trình chuẩn bị dung dịch tẩy rửa. Clo thường được sử dụng làm chất ức chế sinh trưởng trong hệ thống nước làm mát, làm giảm khả năng chống ăn mòn của thép không gỉ, bao gồm Hastelloy, Incoloy, Inconel và SMO.

Qua bài viết trên ta có thể thấy việc vệ sinh thiết bị và bão dưỡng chúng là vô cùng quan trọng đối với hoạt động sản xuất của doanh nghiệp. Mỗi phương pháp làm sạch đều có ưu nhược điểm khác nhau tuỳ vào từng hệ thống làm việc. Vì vậy ta cần đến những nơi thật sự uy tín cung cấp các dịch vụ vệ sinh, bảo trì thiết bị.

Công Ty DTP chuyên cung cấp giải pháp xử lý cáu cặn. Tuỳ vào từng điều kiện của mỗi doanh nghiệp mà chúng tôi phương pháp nào cho hợp lý.