Công nghệ nhiệt - kim loại chống ăn mòn

Thứ Năm, 29 tháng 12, 2022

Hướng dẫn về hiệu quả của tháp giải nhiệt & Cách tăng hiệu quả

Thứ Ba, 9 tháng 8, 2022

Ưu điểm và nhược điểm của bộ trao đổi nhiệt dạng tấm

Bộ trao đổi nhiệt trong HVAC là gì?

Theo định nghĩa đơn giản nhất, bộ trao đổi nhiệt truyền nhiệt giữa hai hoặc nhiều chất lỏng.

Mỗi chất lỏng được ngăn cách bởi một vách ngăn để không cho chúng trộn lẫn với nhau. Đôi khi trong hệ thống HVAC, sự trao đổi nhiệt sẽ xảy ra giữa chất khí và chất lỏng. Chúng có thể được sử dụng để sưởi ấm và làm mát.

Thuận lợi

Việc tháo rời đơn giản và các cấu hình tấm khác nhau mang lại sự linh hoạt cho bộ trao đổi nhiệt dạng tấm để tương thích với các ứng dụng quy trình mới bằng cách thêm hoặc bớt hoặc sắp xếp lại các tấm.

Các kênh hẹp giữa các tấm liền kề cho phép một lượng nhỏ chất lỏng chứa trong bộ trao đổi nhiệt dạng tấm. Do đó, thiết bị có phản ứng nhanh chóng với các thay đổi với thời gian trễ ngắn để nhiệt độ được kiểm soát dễ dàng.

Sản xuất thiết bị trao đổi nhiệt dạng tấm hầu như không tốn kém.

So với chỉ thu hồi 50% nhiệt của các thiết bị trao đổi nhiệt dạng vỏ và ống, tới 90% nhiệt được thu hồi trong các thiết bị trao đổi nhiệt dạng tấm do các tấm bị hỏng và đường kính thủy lực nhỏ gây ra nhiễu loạn tăng cường và tốc độ truyền nhiệt cao.

Đối với cùng một diện tích truyền nhiệt, thiết bị trao đổi nhiệt dạng tấm thường chiếm ít diện tích hơn 80% so với thiết bị trao đổi nhiệt dạng vỏ và ống.

Nhược điểm

Một điểm yếu quan trọng của bộ trao đổi nhiệt dạng tấm là do các miếng đệm dạng tấm tiêu chuẩn, không thể chịu được áp suất vượt quá 25 ATM và nhiệt độ hơn 160 ° C gây rò rỉ.

Cấu hình gấp khúc của các tấm và không gian dòng chảy nhỏ gây ra giảm áp suất cao do ma sát, làm tăng chi phí bơm.

Ma sát giữa các tấm có thể gây mòn và do đó, hình thành các lỗ nhỏ khó xác định vị trí.

Mặc dù đôi khi bộ trao đổi nhiệt dạng tấm có thể được sử dụng trong quá trình ngưng tụ hoặc bay hơi, nhưng nó không được khuyến khích cho khí và hơi do hạn chế về không gian bên trong các kênh và các hạn chế về áp suất.

Một hạn chế khác là việc sử dụng các bộ trao đổi nhiệt dạng tấm trong quá trình xử lý chất lỏng có độ nhớt cao hoặc những chất có chứa vật liệu dạng sợi vì sự giảm áp suất cao liên quan và các vấn đề phân phối dòng chảy.

Thứ Ba, 2 tháng 8, 2022

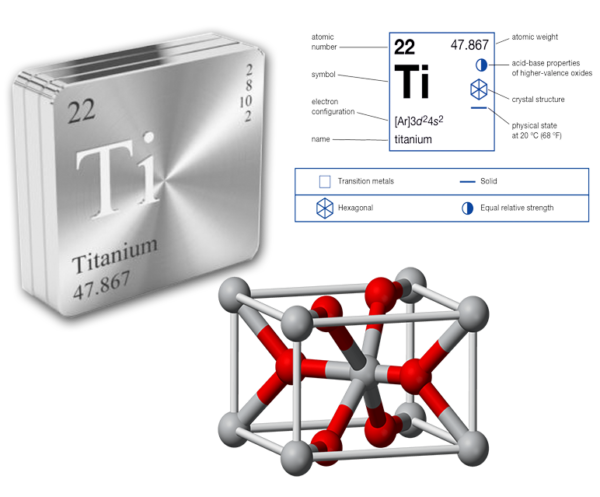

Cách phân biệt titan với inox

Thứ nhất: Titan là kim loại còn inox là hợp kim (thép trộn nhiều kim loại khác nhau). Tính chất hoá học của titan là kim loại truyền nhiệt và có khả năng chống ăn mòn. Còn inox thường có 30% crom và 70% sắt nên dẫn đến lý tính ăn mòn. Nếu xét về đặc tính chống ăn mòn thì titan vượt trội hơn inox.

Thứ hai, titan có màu sắc xám mờ và không sáng bóng như inox. Dù cho bạn có mang titan đi đánh bóng thì cũng không sáng như inox được. Đây được xem là cách nhận biết titanium bằng mắt thường được nhiều người áp dụng.

Thứ ba: Titan có trọng lượng nhẹ hơn inox. Đồng thời, độ bền của titan cũng cao hơn inox rất nhiều. Có thể nói, chất liệu titan là vật liệu tốt nhất mà con người đang sở hữu. Nó được ứng dụng rộng rãi trong nhiều lĩnh vực. Như y tế, hàng không vũ trụ, sản xuất gọng kính, nha khoa, trang sức...

Thứ tư, hợp kim titan cứng cáp, chông trầy xước, chịu nhiệt tốt. Khi đột ngột thay đổi nhiệt độ cao thấp thất thường thì inox dễ nức vỡ. Trong khi đó, titan chịu được sự thay đổi này.

#titanium #metal #titan #titani #ti #dtptech #kim_loai_chong_an_mon

Thứ Ba, 26 tháng 7, 2022

Bảo trì thiết bị trao đổi nhiệt với vài bước đơn giản:

Khi thực hiện bảo trì định kỳ thiết bị trao đổi nhiệt dạng tấm của bạn, một trong những yếu tố quan trọng nhất phải kiểm tra là các tấm và gioăng. Các tấm gioăng dẫn hướng dòng chảy của 2 môi chất để chúng không tràn vào nhau. Việc kiểm tra thường xuyên, thay thế và cách ghép các tấm gioăng sẽ giúp ngăn chặn việc 2 môi chất hoà vào với nhau và giữ thiết bị đạt hiệu quả cao nhất, tiết kiệm thời gian, chi phí trong dài hạn.

Các tấm và gioăng có nhiều kiểu phù hợp với nhu cầu của từng ứng dụng. Việc biết cách lắp đặt và thay thế các tấm gioăng đúng cách sẽ giữ cho PHE của bạn luôn ở trạng thái hoạt động tốt nhất.

Gioăng đầu:

Gioăng đầu tiên được tạo thành bởi bốn vòng tròn và dải đệm bao quanh. Xác định vị trí của các rãnh với bốn vòng tròn cố định tránh cho hai môi chất tràn ra ngoài. Cố định gioăng với tấm qua nút cài 5 điểm. Đặt 4 vòng ở các đầu vào và ra sau đó gắn đều vào các rãnh theo viền xung quanh tấm.

Gioăng giữa:

Căn chỉnh miếng đệm vào đúng với vị trí rãnh đệm trên tấm. Đảm bảo rằng các tấm và gioăng được ghép chặt chẽ với nhau và khớp với các rãnh đệm tránh tình trạng rò rỉ ra bên ngoài. Lắp đạt các tấm so le nhau ngăn cho 2 dòng môi chất không bị hoà vào nhau. Ví dụ: xác định số tấm chẵn và lẻ để dễ dàng lắp đạt vị trí so le.

Tấm đầu:

Cũng giống với gioăng đầu của dạng Easyhool-in Gasket, được thiết kế với bốn vòng tròn để cố định ngăn không cho 2 dòng môi chất hoà trộn vào nhau.

Nút cài được thiết kế với dạng 3 chân, khi ghép gioăng vào tấm sẽ được cố định chặt chẽ bởi các nút cài một cách chắc chắn.

Xác định được vị trí của các rãnh đệm, sau đó cài nút vào tấm (lưu ý: Cẩn thận khi cài tránh làm đứt gioăng)

Tấm giữa:

Áp dụng tương tự cách lắp đặt với tấm đầu cần phải xác định số thứ tự chẳn lẻ để khi ghép các tấm so le vớinhau. Với nút cài 3 chân dễ dàng xác định được mức độ chính xác khi ghép các tấm sole mà không cần phải tháo rời các thiết bị trao đổi nhiệt.

Kiểm tra khi lắp đặt: Kiểm tra cố định với bất kỷ đầu nối nào để đảm bảo rằng các tấm gioăng sẽ được ghép đúng trước khi cố định thiết bị với thông số kỹ thuật được đưa ra.

#heat_exchanger #trao_đoi_nhiet #plate_heat_exchanger #dtptech #PHE #gia_nhiet #lam_mat_dau

Thứ Ba, 19 tháng 7, 2022

Giải đáp câu hỏi titan có độc hại hay không?

Titan có áp lực lớn với oxy và các nguyên tố khác, vì vậy không thể tìm thấy titan ở trạng thái kim loại trong tự nhiên

Nồng độtitan trong không khí của các khu vực đô thị là dưới 0.1 µg / m3 tuy nhiên, ở một số khu vực, đặc biệt là những nơi gần các nhà máy, 0.1 µg / m3 cũng đã được báo cáo. Nồng độ này ảnh hưởng đến nguồn cung cấp nước uống và các mặt hàng thực phẩm. Do đó, lượng titan của con người đã được báo cáo từ 300 µg / ngày đến 2 mg / ngày.

Các nghiên cứu lâm sàn trên động vật và con người đã chỉ ra rằng nếu hít phải titanium dioxide, nó vẫn trơ về mặt sinh học. Khả năng bị xơ hoá yếu do tiếp xúc với bụi titan có nhiều khả năng do tiếp xúc đồng thời với các thành phần khác có trong bụi titan hơn là đioxit titan. Tuy nhiên, ở động vật, nitrit titan, titan hydrua và cacbua titan có thể gây ra các hiệu ứng tạo sợ. Những hợp chất này của titan cũng có thể gây ra chứng loạn dưỡng thận và gan ở động vật. Ở người, hợp chất này có thể gây bỏng da và kích ứng mạnh ở mắt. Ngoài ra, titan thường được sử dụng trong các nghiên cứu về độ thanh thải của phổi. Các nghiên cứu đã không cho thấy bất kỳ tác động bất lợi nào của titanium dioxide đối với phổi.

Titan có vai trò chủ đạo trong ngành công nghiệp cấy ghép và phục hình. Các nghiên cứu trên động vật và con người đã chỉ ra rằng sự hiện diện của titan trong cấy ghép và bộ phận giả không ảnh hưởng đến các mô của con người. Chất lỏng và mô mềm có trong cơ thể động vật và con người có khả năng chịu titan cực cao. Điều này có nghĩa là không có báo cáo về kích ứng hoặc chậm lành vết thương và có sự bao bọc của kim loại bởi các mô xơ. Các hợp chất titan như dioxit, oxit, tannatri và salicylat đóng một vai trò quan trọng trong các công thức da liễu và mỹ phẩm. Chúng không cho thấy bất kỳ tác dụng phụ nào đối với làn da của con người. Tuy nhiên, việc tiếp xúc với các hợp chất titan khác nhau có liên quan đến chứng xơ phổi nhẹ.

#titanium #metal #titan #titani #ti #dtptech #kim_loai_chong_an_mon

Thứ Ba, 5 tháng 7, 2022

Các tips vệ sinh thiết bị trao đổi nhiệt hiệu quả

- Gây ra một số rủi trong quá trình vân hành như cháy nổ thiết bị

- Làm giảm hiệu quả trao đổi nhiệt, công suất, năng suất của thiết bị

- Hao tốn nhiên liệu, năng lượng, gây hại về kinh tế

- Gây tắc, thủng đường ống

- Rủi ro này gây ảnh hưởng đến toàn bộ quá trình sản xuất và thiệt hại cho doanh nghiệp....

- Không phải tháo lắp thiết bị

- Có thể tẩy rửa ở những vị trí khó rửa

- Giảm nguy cơ lây nhiễm hoá học

- Tính tự động hoá cao

- Thời gian thực hiện ngắn

- Làm sạch cặn vôi

- Làm sạch bề mặt thụ động để giảm khả năng ăn mòn

- Trung hoà chất tẩy rửa trước khi làm ráo nước

- Quy trình làm sạch nhanh hơn

- Cường độ làm việc ít hơn

- Làm sạch các thành phần mà vệ sinh cơ học không làm được

- Chất tẩy rửa kiềm (Alkaline cleaning): Là một phương pháp thường được sử dụng để loại bỏ bằng cách tẩy rửa bằng kiềm bao gồm dầu mỡ, sáp, kim loại mịn và bụi bẩn. Chất tẩy rửa kiềm được sử dụng bằng cách phun hoặc ngâm và thường rửa sạch bằng nước ấm.

- Rửa sạch: Thường được hoàn thành với bộ xả nước tạo dòng chảy mạnh để loại bỏ các mảnh vụn rời và cặn còn lại từ bước tẩy rửa kiềm.

- Làm sạch bằng axit: Giúp hoà tan và làm mềm các chất bám bẩn tốt hơn

- Rửa sạch và làm ráo nước

- Xeton như Acetone, Methyletylketone, Methylisobutylketone

- Este như Ethylacetate, Butylactate

- Các hydrocacbon halogen hoá như Chlorathene, Carbon tetrachloride, Freons

- Chất thơm như Benzen, Toluene

Review nhanh các loại thiết bị trao đổi nhiệt

Thiết bị trao đổi nhiệt nào là tốt nhất?

Bạn có thể nghĩ rằng tất cả các bộ trao đổi nhiệt cơ bản đều giống nhau, nhưng không. Có một số loại với thiết kế khác nhau, mỗi loại được thiết kế cho từng chức năng và mục đích sử dụng riêng. Vậy tại sao ta nên phân biệt và lựa chọn giữa các loại thiết bị trao đổi nhiệt? Tất nhiên câu trả lời chính xác cho câu hỏi này là vì nhu cầu xử lý nhiệt của các sản phẩm đều khác nhau, có thể là trong các ngành công nghiệp thực phẩm, sữa, hoá chất hoặc dược phẩm.

Trên thị trường ngày nay, có rất nhiều kiểu dáng bộ trao đổi nhiệt được thiết kết với nhiều tiêu chuẩn khác nhau. Một trogn những vấn đề mà người dùng mới hay mắc phải là nghĩ rằng tất cả các thiết bị tao đổi nhiệt đếu có chức năng giống nhau và có thể dùng cho bất cứ ngành sản xuất nào. Vậy điều đó đúng hay sai? để đi đến kết luận, chúng ta phải phân tích nguyên lý hoạt động cũng như ưu, nhược điểm và ứng dụng của mỗi loại.

Có khá nhiều loại trao đổi nhiệt khác nhau, nhưng ở đây ta sẽ chọn ba loại thông dụng nhất là bộ trao đổi nhiệt thiết kế dạng tấm ghép gioăng, dạng xoán ốc và dạng ống.

Thiết bị trao đổi nhiệt dạng tấm ghép gioăng

Cấu tạo và nguyên lý hoạt động

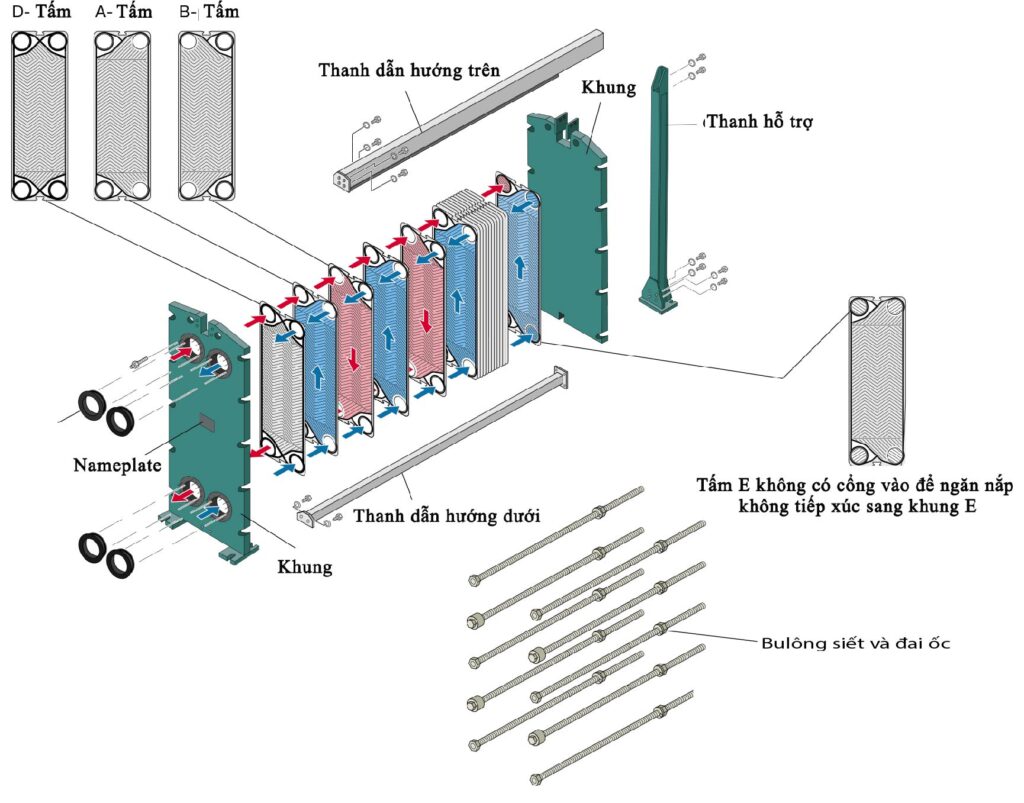

Cấu tạo

Cấu tạo bộ trao đổi nhiệt dạng tấm ghép gioăng gồm một dãy các kim loại mỏng bằng chất liệu inox, titan, hastenlloy. Ghép kín với nhau bằng các gioăng cao su tổng hợp và bộ khung giữ chắc chắn, tạo thành các ngăn/khe rãnh cho hai lưu chất nóng và lạnh chạy xen kẽ trong các ngăn / khe.

Nguyên lý hoạt động

Hai lưu chất nóng và lạnh sẽ chảy tuần tự lên hai bề mặt tấm, nơi quá trình truyền nhiệt từ lưu chất nóng sang lưu chất lạnh diễn ra. Các ngăn/khe chảy được thiết kế đặc biệt để tạo ra trạng thái chảy rối tối đa đối với cả 2 lưu chất, làm tăng hiệu quả truyền nhiệt. Hai lưu chất thường vào và ra ở ngõ trên và dưới tương ứng của bộ trao đổi nhiệt hoặc ngược lại theo nguyên tắc nghịch lưu.

Ưu điểm và nhược điểm của máy trao đổi nhiệt dạng tấm ghép gioăng

Ưu điểm

- Hiệu quả cao: Do diện tích bề mặt trao đổi nhiệt lớn nên hiệu suất đạt 95%, cao hơn nhiều so với thiết bị dạng ống.

- Tính nhỏ gọn: Bộ trao đổi nhiệt dạng tấm được thiết kế với nhiều kích thước và số tấm khác nhau tuỳ vào yêu cầu mục đích sử dụng khác nhau. Với số tấm càng lớn thì hiệu suất truyền nhiệt càng cao và ngược lại. Tuy nhiên nhìn chung dạng tấm vẫn nhỏ gọn và chiếm ít diện tích hơn so với các loại thiết bị trao đổi nhiệt khác.

- Dễ dạng tháo lắp bảo trì và vệ sinh: Thiết bị trao đổi nhiệt dạng tấm được bảo trì đơn giản và có thể dễ dàng vệ sinh. Công suất có thể được tăng lên bằng cách thêm các tấm trao đổi nhiệt.

- Giá thành: Giá của máy phụ thuộc vào số lượng tấm trao đổi nhiệt được lắp đặt trong đó. Có thể chọn số lượng tấm phù hợp theo nhu cầu. Khi thiết bị gặp sự cố hư hỏng ta chỉ tốn chi phí sửa chữa thay thế một tấm bị mòn (hư hỏng) chứ không phải toàn bộ hệt thống. Giá thành thấp hơn bộ trao đổi nhiệt dạng ống chùm, ống xoắn, kích thước nhỏ hơn (Với cùng côgn suất)

- Tuổi thọ cao (lê đến 20 - 30 năm tuỳ từng điều kiện làm việc)

- Dễ dàng tích hợp hệ thống.

- Bị tắc nghẽn nếu không được vệ sinh định kỳ: Bộ trao đổi nhiệt dạng tấm có thể bị tắc nghẽn nếu không được làm sạch tương tự như những loại thiết bị trao đổi nhiệt khác

- Ứng dụng trong công nghiệp: Dàn nóng (dàn ngưng tụ), dàn lạnh (dàn bay hơi), hệ sản xuất nước lạnh (chiler)

- Ứng dụng trong công nghiệp thực phẩm: Gia nhiệt dịch trộn, thanh trùng, tiệt trùng, cô đặc thực phẩm.

- Ứng dụng trong công nghiệp hàng hải: Sinh hàn, bán dẫn

- Ứng dụng Trong công nghiệp Hoá chất: Gia nhiệt, giải nhiệt dung dịch trước và sau phản ứng, giấy và bột giấy.

- Ngoài ra máy trao đổi nhiệt còn được dùng trong nhiều lĩnh vực khác như sản xuất mía đường, dược phẩm, đồ uống,...

- Tốc độ dòng chảy của chất làm mát cao: Điều này đạt được thông qua việc lựa chọn cẩn thận các đường ống dẫn nước của đường kính mong muốn, cho phép môi chất chảy tự do bên trong ống.

- Dễ bảo trì việc này giúp bạn có thể thực hiện vệ sinh thiết bị thường xuyên, Cho phép tăng thời gian hoạt động của nó.

- Tính linh hoạt trong các hệ thống, cho phép sử dụng chất làm mát ở cả pha lỏng và pha hơi.

- Kích thước: Do kích thước lớn nên phát sinh khó khăn trong quá trình vận chuyển và sử dụng thiết bị.

- Khó khăn trong thiết kế và chi phí cao: Khi lựa chọn thiết bị này, bạn phải liên hệ với những người có chuyên môn cao. Đồng thời, tổng chi phí của công việc chế tạo và lắp đặt sẽ tăng lên đáng kể.

- Sử dụng nguồn lạnh đầu vào là nước chưa lọc, chưa qua xử lý sẽ sinh ra lắng cặn, hen gỉ. Do kết cấu dạng ống chùm nên cặn bẩn bám vào thành ống rất nhanh.

- Vệ sinh khó khăn, khó làm sạch hoàn toàn lắng cặn do kết cấu phức tạp.

- Công suất trao đổi nhiệt giảm nhanh khi lượng bám cặn, hoen gỉ tăng

- Tuổi thọ thấp do vệ sinh không hiệu quả

- Chi phí vệ sinh cao (hoá chất, nhân công)

- Giá thành cao hơn bộ trao đổi nhiệt dạng tấm trong cùng dải công suất.

- Trao đổi nhiệt lỏng - lỏng, hơi - lỏng, khí - lỏng

- Gia nhiệt

- Giải nhiệt, làm lạnh

- Thu hồi nhiệt

- Ngưng tụ

- Bay hơi

- Ít tiêu tốn năng lượng

- Có thể được đạt thiết kế linh hoạt theo yêu cầu phù hợp của khách hàng.

- Chịu nhiệt độ và áp suất cao

- Hiệu suất trao đổi nhiệt cao

- Phù hợp với dòng chảy có độ nhớt hoặc bám dính cao

- Tuổi thọ thấp: Nước bẩn vào trong ống có thể gây lắng cặn, kết tủa, tắc ống

- Khó vệ sinh hoặc vệ sinh kém hiệu quả do kết cấu dạng xoắn

- Chi phí vệ sinh cho máy tăng cao do mức độ thường xuyên phải vệ sinh

- Bay hơi và ngưng tụ (gas - không khí, gas - chất lỏng)

- Làm mát và làm nóng (lỏng - lỏng, lỏng - không khí)

Khách

hàng có nhu cầu vui lòng liên hệ chúng tôi Hotline: 0938266100 hoặc Email: info@dtptech.vn để được tư vấn chi tiết, khảo sát miễn phí và áp dụng

mức giá tốt nhất, Thân ái!!

ĐIỀU CHỈNH NỒI HƠI: HƯỚNG DẪN CẢI THIỆN HIỆU SUẤT CỦA BẠN

Điều chỉnh nồi hơi là hành động điều chỉnh quá trình đốt cháy để đạt được hiệu suật tối ưu. Điều chỉnh thích hợp là rất quan trọng để duy tr...

-

Bộ trao đổi nhiệt đã phát triển như thế nào qua thời gian? Giới thiệu Bộ trao đổi nhiệt có thể làm giảm đáng kể mức tiêu thụ nhiên liệu, cắ...

-

Thiết bị trao đổi nhiệt nào là tốt nhất? Bạn có thể nghĩ rằng tất cả các bộ trao đổi nhiệt cơ bản đều giống nhau, nhưng không. Có một số lo...