Sản

xuất bia đơn giản với bộ trao đổi nhiệt

Bia

là một trong những thức uống nổi tiếng nhất thế giới, ngày nay bia xuất hiện

trên hầu hết các buổi tiệc giải trí giao lưu. Tuy nhiên thời điểm ban đầu bia

thường xuất hiện trong tu viện, ủ bia được xem là một hoạt động tôn giáo và bản

thân nó được xem là thức uống của các vị thần. Rõ ràng bia có một lịch sử thú vị

hơn chúng ta tưởng.

Bia

có từ bao giờ?

Giống

như nhiều loại đồ uống lên men khác bia đã được phát minh cách độc lập giữa các

nền văn minh trên toàn thế giới ở mỗi quốc gia mỗi khu vực đều có mỗi câu chuyện

thần thoại lý giải nguồn gốc của bia. Nguồn gốc của bia được cho là gắn liền với

Châu Phi cổ đại Ai Cập cổ đại. Theo bách khoa toàn thư lịch sử cổ đại từ những

năm 3500 - 3100 năm TCN con người tin rằng bia là loại đồ uống sạch tinh khiết

hơn cả nước khoáng bởi các vi khuẩn gây hại đã chết trong quá trình lên men, và

bia có chứa nhiều chất dinh dưỡng đặc biệt mà các loại đồ uống khác không có. Sau

này nhờ việc kiểm định các đồ gốm cổ mà các nhà khoa học đã khẳng định bia

tương tự như rượu vang có thể đã được sản xuất từ khoảng 7000 năm TCN ở vùng Lưỡng

Hà khu vực Iran ngày nay bằng cách lên men tự nhiên. Chứng cứ lâu đời nhất về

bia chính là bức vẽ 6000 năm tuổi của người Sumer sinh sống ở phía nam Mêxobotannha

nay tuộc I rắc. Người Sumer xem việc ủ bia là một hoạt động tôn giáo. Thậm chí họ

còn tôn phụng nữ thần bia ….dần dần bia trở thành nước uống quen thuộc đối với

tất cả nền văn minh trồng ngũ cốc ở thế giới phương tây cổ xưa đặc biệt là ở Ai

Cập và Lưỡng Hà. Người Thracia một nhóm các bộ lạc ấn âu từng sinh sống ở một

vùng rộng lớn ở trung và đông nam âu đã biết sản xuất bia từ lúa mạch đen. Trãi

qua hàng trăm năm bia dần trở thành một thức uốngt quen thuộc với chúng ta vậy

bia được sản xuất như thế nào.

Để

sản xuất bia cần 4 nguyên liệu chính

1/

Malt

Malt

là sản phẩm của quá trình ngâm ủ các hạt lúa đại mạch, lúa mì, lúa gạo để nảy mầm

đến một mức độ nhất định rồi đem xấy khô cắt rễ làm sạch. Tuy nhiên đại mạch

thường được dùng để sản xuất malt nên chữ malt còn đc hiểu ngầm là malt đại mạch.

2/

Houblon

Houblon

hay còn gọi là hoa bia giúp tạo vị đắng và kéo dài thời gian bảo quản cho bia. Trong

sản xuất bia houblon thường dùng dưới dạng viên nén.

3/

Nước

Nước

là thành phần không thể thiếu tham gia vào quá trình trích ly và thuỷ phân

4/

Nấm men

Nấm

men giúp chuyển đổi đường thành ethanon và còn tạo hương vị cho bia

Các

bước ủ bia

Bước

1: Nghiền malt

Nghiền

malt tạo điều kiện thuận lợi cho quá trình nấu bia. Malt được cho vào máy nghiền

các trục ép tác dụng lực để phá vỡ các tế bào giúp quá trình nấu bia diễn ra dễ

dàng hơn

Bước

2: Nấu bia

Việc

này nhằm trích ly các chất chiếc trong malt vào nước và thuỷ phân các thành phần

có phân tử lượng cao như tinh bột, protein thành những chất có phân tử lượng thấp

như đường, axit amin để nấm men sử dụng trong quá trình lên men

Sau

khi nghiền, malt sẽ được cho vào bồn chứa cùng với nước, nhiệt độ sẽ thay đổi đến

3 lần

Từ

40-50 0C để hoạt hoá anpha amile, 65-70 0C để hoạt hoá beta amile và 70 để bất

hoạt enzym

Bước

3: Tách bã

Tách

bã phân riêng pha lỏng dịch malt và pha rắn bã malt, bơm dịch malt vào thiết bị

cho cánh khuấy hoạt động một thời gian ngắn rồi tắt để bã malt lắn trên màng lọc

lặp lại quá trình đến khi dịch malt đạt độ trong theo yêu cầu

Bước

4: Đun sôi nhằm trích ly và isomo hoá anpha axit có trong houblon. Cô đặc đông

tụ protein và vô hoạt vi sinh vật. Trước khi lên men thời gian đun sôi kéo dài

qua hai giờ có thể bổ sung hoa houblon 2 hoặc ba lần vào thiết bị.

Bước

5: Tách bã houblon loại bỏ các cấu tử không tan khỏi dịch malt, sử dụng thiết bị

lắng xoáy tâm, bơm dịch malt vào trong thiết bị và cho quay tròn lực ly tâm

sinh ra sẽ gom các chất rắn lại giũa đáy thiết bị

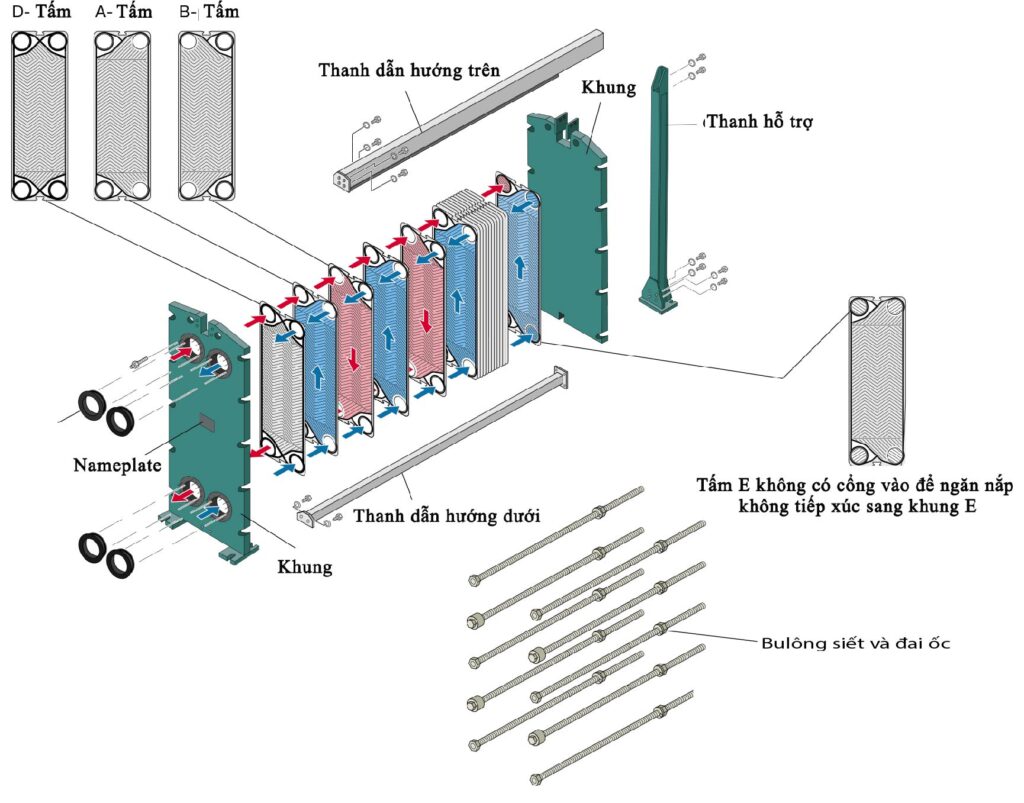

Bước

6: Làm nguội nhằm chuẩn bị cho quá trình lên men. Mỗi loại nấm men đều có khoảng

nhiệt độ tối ưu để phát triển cho nên việc đưa nhiệt độ malt về giá trị phù hợp

rất quan trọng quá trình này sử dụng thiết

bị trao đổi nhiệt dạng bản mỏng

Bước

7: Lên men, nấm men sẽ chuyển hoá đường thành ethanon, tạo hương vị và kéo dài thời gian bảo

quản cho bia. Tuỳ loại nấm men mà nhiệt độ lên men sẽ khác nhau, sau khi lên

men bia sẽ trãi qua giai đọan làm chín nhằm kết tụ nấm men chuyển đổi hương vị,

thời gian càng dài bia càng có giá trị. Nhiệt độ làm chín khoảng 0-2 0C.

Bước

8: Lọc sử dụng thiết bị lọc bản mỏng để loại bỏ cặn giúp bia có màu sáng hơn,

tiếp theo nhiệt độ bia giảm từ 5 về 0 đến 1 0C để chuẩn bị cho quá trình bão

hoà co2

Bước

9: Bão hoà co2. Co2 sinh ra từ quá trình lên men giúp tạo ra hương vị và kéo

dài thời gian bảo quản cho bia, tuy nhiên trãi qua nhiều công đoạn một lượng lớn

co2 đã bị hao hụt do đó việc bổ sung co2 là điều cần thiết.

Bước

10: Hoàn thiện tiến hành đóng chai và thanh trùng nhằm mục đích bảo quản vô hoạt

các vi sinh vật và emzym có trong bia.

Hàng

nghìn năm trôi qua bia không đơn thuần chỉ là một loại đồ uống mà nó đã trở

thành một nét văn hoá không thể thiếu trong lịch sử nhân loại

Hiện

nay việc nấu bia thủ công tại nhà đang dần trở thành một trào lưu cho

những người đam mê bia. Bạn có thể tự sáng tạo ra những mẻ bia có hương vị thơm

ngon, đặc biệt có hương vị của riêng bạn. Và nếu bạn đã thực hiện một vài mẻ

bia thì chắc chắn rằng bạn sẽ không thể bỏ qua bước hạ lạnh nhanh dịch hèm. Tuy

nhiên, làm thế nào để hạ lạnh nhanh mà không làm ảnh hưởng đến chất lượng của

bia? Gợi ý dành cho bạn là sử dụng máy làm lạnh nhanh hay thiết bị trao đổi nhiệt tấm hàn.

Trong

thực tế, có một số phương pháp làm lạnh khá phổ biến được áp dụng để giảm nhiệt

độ dịch hèm đến mức thích hợp một cách nhanh chóng.

Một

số người sử dụng bồn đá rồi đặt bình chứa dịch hèm nóng vào trong. Phương pháp

này khá đơn giản và tiết kiệm nhưng có nhiều khuyết điểm.

Một

số khác lại dùng máy làm lạnh công suất lớn tại nhà. Tuy nhiên, loại máy này

khá cồng kềnh và thời gian làm lạnh vẫn tốn khá nhiều thời gian, làm tăng nguy

cơ bị nhiễm khuẩn dịch hèm.

Thêm

nữa, những phương pháp làm lạnh dịch hèm chậm có thể khiến dịch hèm bị đục. Vậy

nên, lời khuyên ở đây dành cho bạn là nên sử dụng máy làm lạnh chuyên dụng cho

quá trình nấu bia thủ công. Và gợi ý dành cho bạn là sử dụng bộ trao đổi nhiệt dạng tấm đang rất được yêu

thích hiện nay. Vì chúng có thể khắc phục toàn bộ nhược điểm của

những phương pháp kia.

DTP

là một trong những đơn vị lâu năm trong lĩnh vực tư vấn và cung cấp thiết bị

trao đổi nhiệt. Với đa dạng sản phẩm và đáp ứng được mọi yêu cầu của khách

hàng. Những sản phẩm của DTP chúng tôi đều được sản xuất theo công nghệ hiện đại

và được kiểm tra nghiêm ngặt trước khi đưa đến khách hàng.

Khi

mua sản phẩm tại DTP, chúng tôi cam kết:

Sản

phẩm chính hãng, nguồn gốc, xuất xứ rõ ràng.

Hỗ

trợ giao hàng nhanh chóng trên toàn quốc.

Tư

vấn tận tình, cụ thể.

Giá

cả hợp lí và bảo hành.

Mẫu

mã, chủng loại đa dạng, có sẵn tại kho.

Khách

hàng có nhu cầu vui lòng liên hệ chúng tôi theo thông tin bên dưới để được

tư vấn chi tiết và áp dụng mức giá tốt nhất, Thân ái!!

Nhân

viên kinh doanh

Liên

hệ: Mr. Huy

Mobile/Zalo:

0968803450

Email:

sales02@dtptech.vn

Ngoài

cung cấp máy trao đổi nhiệt dạng tấm ghép gioăng. Chúng tôi còn cung cấp phụ kiện

trao đổi nhiệt của các hãng trao đổi nhiệt như Alfa Laval, Sondex, GEA,

Brendt Schmidt, Tranter, … mà khách hàng yêu cầu.

Quý

khách hàng có nhu cầu mua thiết bị trao đổi nhiệt dạng tấm Gasket, thiết

bị trao đổi nhiệt dạng tấm hàn hoặc các phụ kiện trao đổi nhiệt hãy

liên hệ với chúng tôi để được tư vấn và báo giá ưu đãi nhất.